INDUSTRY 4.0

INDUSTRY 4.0

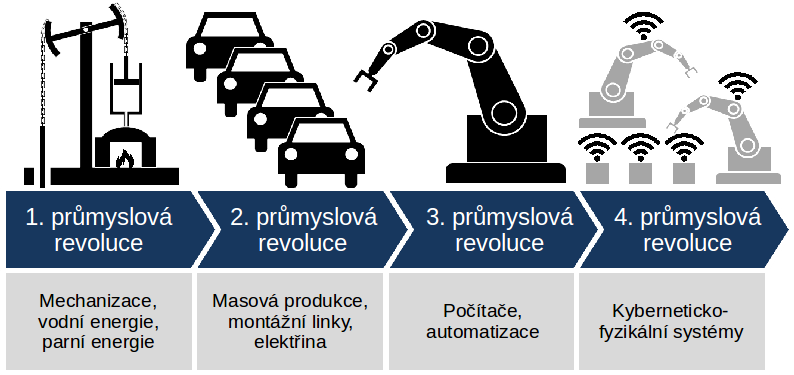

S pojmem INDUSTRY 4.0, dále jako PRŮMYSL 4.0 přišel v roce 2011 Hannoverský veletrh, kde se Svaz německých průmyslníků rozhodl tímto způsobem označovat koncept budoucích inteligentních továren. Byla to reakce na další nastupující průmyslovou revoluci. Atraktivní označení PRŮMYSL 4.0 si získalo media a zcela zastínilo daleko přesnější pojem čtvrtá průmyslová revoluce. Z ryze technického pohledu jde o další prohloubení a rozšíření automatizace výrobních procesů.

Třetí průmyslová revoluce začala v roce 1969,kdy byl vyroben první programovatelný logický automat čili PLC. Šlo o malý průmyslový počítač, řídicí jednotku, pro automatizaci procesů v reálném čase. PLC vykonává svůj program v cyklech a řeší tak sekvenční logické úlohy podle aktuálních vstupů. Dnes ho najdeme v podobě mikro kontroléru nejen v průmyslových zařízeních, ale i v domácích spotřebičích a hračkách. S pomocí PLC byla zaváděna částečná automatizace prostřednictvím paměťově programovatelných řídicích prvků a počítačů. Od té doby jsme pokročili o notný kus kupředu k automatizaci celých výrobních procesů a aplikaci robotů vykonávajících naprogramované sekvence operací bez zásahu člověka. Je dobré si uvědomit, že ovšem mluvíme o dlouhých padesáti letech.

Čtvrtá průmyslová revoluce. V současné době jsme na počátku čtvrté průmyslové revoluce. Ta se vyznačuje aplikací informačních a komunikačních technologií v průmyslovém prostředí. Označuje se také jako Průmysl 4.0. Staví na vynálezech třetí průmyslové revoluce. Výrobní systémy, které jsou již vybaveny počítačovými technologiemi, jsou doplněny o síťové připojení a internet. To jim umožňuje komunikovat s ostatními závody a informovat o vlastním stavu. Jedná se o další krok v automatizaci výroby. Zapojení všech systémů do sítě vede k vytvoření „kyberneticko-fyzikálních výrobních systémů“, a tím pádem ke vzniku chytrých továren, ve kterých výrobní systémy, komponenty a lidé komunikují přes síť a kde je výroba téměř autonomní.

Vize hovoří o tom, jak produkty i stroje dostanou čipy, pomocí nichž je bude možné kontrolovat a obsluhovat přes internet. Dále se budou využívat cloudová úložiště, 3D tisk, datová centra, automatické hlášení problémů a chytré sklady. Díky sdíleným síťovým službám a velkým objemům dat se proces digitalizace výrazně urychlí. Systémy budou schopny rychle se učit a dále se vyvíjet a převezmou opakující se a jednoduché činnosti, které do té doby vykonávali lidé.

Prvním příkladem Průmyslu 4.0 se stala továrna Bosch na výrobu čerpadel v německém Homburgu. Každý výrobek, včetně jejich montážních skupin, obsahuje miniaturní minitranspondéry RFID, shromažďující vložené digitální informace a které rádiově komunikují jak s přepravkami na výrobním pásu, tak s transpondéry obráběcí a montážní linky, se sklady a logistickým centrem. Cestou od výrobce až k zákazníkovi nabírají další informace.

Realizace těchto vizí potrvá nějakou dobu. Na úrovni základních automatizačních prostředků tj. čidel a akčních členů (aktuátorů) dnes řešíme především komunikační problémy – připojení těchto prvků k síti internet, aby je bylo možné obsluhovat odkudkoliv, podobně jako například osobní počítač.

Inteligentní ejektory Schmalz – Compact

Ejectors X-Pump SXPi / SXMPi with IO-Link

Inteligentní ejektory Schmalz – Compact

Ejectors X-Pump SXPi / SXMPi with IO-Link

V úrovni třetí průmyslové revoluce se komunikuje především pomocí analogových vstup/výstupů 0 až 10 V, 4 až 20 mA a spínaných výstupů. Nová generace vyžaduje oboustrannou komunikaci. Vznikl proto IO-Link – první celosvětově standardizovaná technologie IO (norma IEC 61131–9) pro komunikaci se senzory a aktuátory. IO-Link je docela nová digitální komunikace typu bod-bod. Její fyzická vrstva, tedy způsob jakým fyzicky přenáší data, přestavuje známý a osvědčený 8bitový asynchronní sériový přenos dat UART, který známe například z RS-232. Proto je také délka dvou nebo třívodičového komunikačního kabelu omezena na 20 metrů a přenosová rychlost může být 4,8, 38,4 nebo 230,4 kb/s. Díky dalším řešením vstupu/výstupu je IO-link zpětně kompatibilní s tradičními spínanými signály dle standardu IEC 61131–2.

IO-Link. Klasicky se senzory připojují do průmyslových sběrnic řídích systémů prostřednictvím vstupně-výstupních modulů. Tuto funkci v případě IO-Link komunikace přebírá IO-Link Master, který mapuje připojená IO-Link Slave zařízení a funguje jako komunikační brána k nadřazené průmyslové sběrnici. Pomocí IO-Link lze přenášet řídící nebo diagnostická data do senzoru a naopak zpět získávat naměřené hodnoty. Tím lze senzor vzdáleně plně ovládat, včetně změny jeho nastavení či zjišťování jeho stavu.

Smart Sensors. To je rovněž i definice tzv. Smart Sensors – inteligentních čidel. Obdobně jsou řešeny i inteligentní aktuátory. Například servomotor s měřením své polohy, autodiagnostikou a oboustrannou komunikací. Tyto prvky tvoří základní stavební kameny pro řešení automatizace na úrovni čtvrté průmyslové revoluce – PRŮMYSL 4.0. MAREK Industrial a.s. nabízí automatizační prvky pro klasické systémy s Profibus i novou generaci s IO-Link pro internetové připojení.

Související produkty

≪ Rychlá montáž pojezdových kol do hliníkových profilůRYCHLÉ SPOJENÍ HLINÍKOVÝCH PROFILŮ ŘADY 40 a 45 >