INDUSTRY 4.0

INDUSTRY 4.0

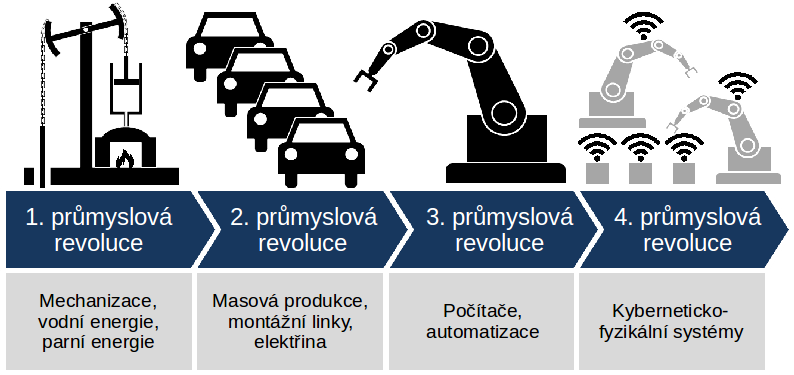

S pojmom INDUSTRY 4.0, ďalej ako PRIEMYSEL 4.0 prišiel v roku 2011 Hannoverský veľtrh, kde sa Zväz nemeckých priemyselníkov rozhodol týmto spôsobom označovať koncept budúcich inteligentných tovární. Bola to reakcia na ďalšiu nastupujúcu priemyselnú revolúciu. Atraktívne označenie PRIEMYSEL 4.0 si získalo médiá a úplne zatienilo ďaleko presnejší pojem štvrtá priemyselná revolúcia. Z rýdzo technického pohľadu ide o ďalšie prehĺbenie a rozšírenie automatizácie výrobných procesov.

Tretia priemyselná revolúcia začala v roku 1969, kedy bol vyrobený prvý programovateľný logický automat čiže PLC. Išlo o malý priemyselný počítač, riadiacu jednotku, pre automatizáciu procesov v reálnom čase. PLC vykonáva svoj program v cykloch a rieši tak sekvenčné logické úlohy podľa aktuálnych vstupov. Dnes ho nájdeme v podobe mikro kontrolóru nielen v priemyselných zariadeniach, ale aj v domácich spotrebičoch a hračkách. S pomocou PLC bola zavádzaná čiastočná automatizácia prostredníctvom pamäťovo programovateľných riadiacich prvkov a počítačov. Od tej doby sme pokročili o veľký kus dopredu k automatizácii celých výrobných procesov a aplikáciu robotov vykonávajúcich naprogramované sekvencie operácií bez zásahu človeka. Je dobré si uvedomiť, že však hovoríme o dlhých päťdesiatich rokoch.

Štvrtá priemyselná revolúcia. V súčasnej dobe sme na začiatku štvrtej priemyselnej revolúcie. Tá sa vyznačuje aplikáciou informačných a komunikačných technológií v priemyselnom prostredí. Označuje sa tiež ako Priemysel 4.0. Stavia na vynálezoch tretej priemyselnej revolúcie. Výrobné systémy, ktoré sú už vybavené počítačovými technológiami, sú doplnené o sieťové pripojenie a internet. To im umožňuje komunikovať s ostatnými závodmi a informovať o vlastnom stave. Ide o ďalší krok v automatizácii výroby. Zapojenie všetkých systémov do siete vedie k vytvoreniu „kyberneticko-fyzikálnych výrobných systémov“, a tým pádom k vzniku inteligentných tovární, v ktorých výrobné systémy, komponenty a ľudia komunikujú cez sieť a kde je výroba takmer autonómna.

Vízia hovorí o tom, ako produkty aj stroje dostanú čipy, pomocou ktorých je možné kontrolovať a obsluhovať cez internet. Ďalej sa budú využívať cloudové úložisko, 3D tlač, dátové centrá, automatické hlásenie problémov a inteligentné sklady. Vďaka zdieľaným službám siete a veľkým objemom dát sa proces digitalizácie výrazne urýchli. Systémy budú schopné rýchlo sa učiť a ďalej sa vyvíjať a prevezmú opakujúce sa a jednoduché činnosti, ktoré dovtedy vykonávali ľudia.

Prvým príkladom Priemyslu 4.0 sa stala továreň Bosch na výrobu čerpadiel v nemeckom Homburgu. Každý výrobok, vrátane ich montážnych skupín, obsahuje miniatúrne minitranspondéry RFID, zhromažďujúce vložené digitálne informácie a ktoré rádiovo komunikujú ako s prepravkami na výrobnom páse, tak s transpondérmi obrábacej a montážnej linky, so skladmi a logistickým centrom. Cestou od výrobcu až k zákazníkovi naberajú ďalšie informácie.

Realizácia týchto vízií potrvá nejakú dobu. Na úrovni základných automatizačných prostriedkov tj. snímačov a akčných členov (aktuátorov) dnes riešime predovšetkým komunikačné problémy – pripojenie týchto prvkov k sieti internet, aby ich bolo možné obsluhovať odkiaľkoľvek, podobne ako napríklad osobný počítač.

Inteligentní ejektory Schmalz – Compact

Ejectors X-Pump SXPi / SXMPi with IO-Link

Inteligentní ejektory Schmalz – Compact

Ejectors X-Pump SXPi / SXMPi with IO-Link

V úrovni tretej priemyselnej revolúcie sa komunikuje predovšetkým pomocou analógových vstup výstupov 0 až 10 V, 4 až 20 mA a spínaných výstupov. Nová generácia vyžaduje obojstrannú komunikáciu. Vznikol preto IO-Link – prvá celosvetovo štandardizovaná technológia IO (norma IEC 61131–9) pre komunikáciu so senzormi a aktuátormi. IO-Link je celkom nová digitálna komunikácia typu bod-bod. Jej fyzická vrstva, teda spôsob akým fyzicky prenáša dáta, prestavuje známy a osvedčený 8-bitový asynchrónny sériový prenos dát UART, ktorý poznáme napríklad z RS-232. Preto je tiež dĺžka dvoj alebo trojvodičového komunikačného kábla obmedzená na 20 metrov a prenosová rýchlosť môže byť 4,8, 38,4 alebo 230,4 kb/s. Vďaka ďalším riešeniam vstupu/výstupu je IO-link spätne kompatibilný s tradičnými spínanými signálmi podľa štandardu IEC 61131–2.

IO-Link. Klasicky sa senzory pripájajú do priemyselných zberníc riadiacich systémov prostredníctvom vstupno-výstupných modulov. Túto funkciu v prípade IO-Link komunikácie preberá IO-Link Master, ktorý mapuje pripojené IO-Link Slave zariadenie a funguje ako komunikačná brána k nadradenej priemyselnej zbernici. Pomocou IO-Link je možné prenášať riadiace alebo diagnostické údaje do senzora a naopak späť získavať namerané hodnoty. Tým možno senzor vzdialene plne ovládať, vrátane zmeny jeho nastavenia či zisťovania jeho stavu.

Smart Sensors. To je takisto aj definícia tzv. Smart Sensors – inteligentných senzorov. Obdobne sú riešené aj inteligentné aktuátory. Napríklad servomotor s meraním svojej polohy, autodiagnostikou a obojstrannou komunikáciou. Tieto prvky tvoria základné stavebné kamene pre riešenie automatizácie na úrovni štvrtej priemyselnej revolúcie – PRIEMYSEL 4.0.

MAREK Industrial a.s. ponúka automatizačné prvky pre klasické systémy s Profibus a novú generáciu s IO-Link pre internetové pripojenie.

Súvisiace produkty

≪ Rýchla montáž pojazdových kolies do hliníkových profilovRýchle spojenie hliníkových profilov rady 40 a 45 >